電機制造行業有一道關鍵工序—-在定子槽中插入槽絕緣紙。該工序的工藝質量好壞直接影響電機的質量。該設備控制包括送紙、定位、切紙、插紙和分度等動作進行高速運動控制。其中是對要求送紙、定位以及分度的精度要求很高。

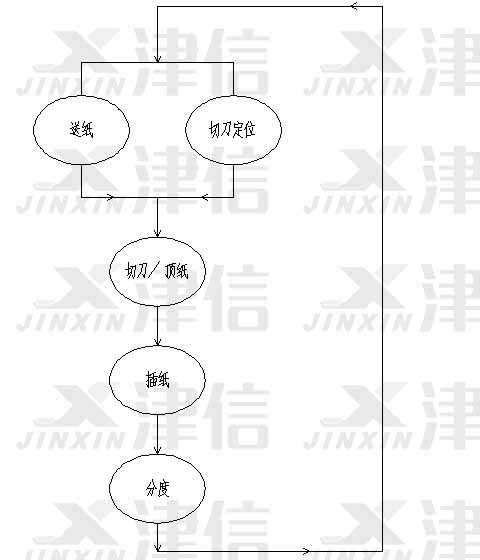

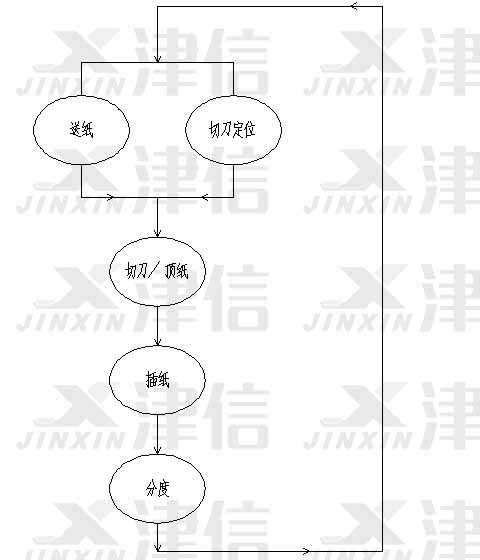

工藝時序圖:

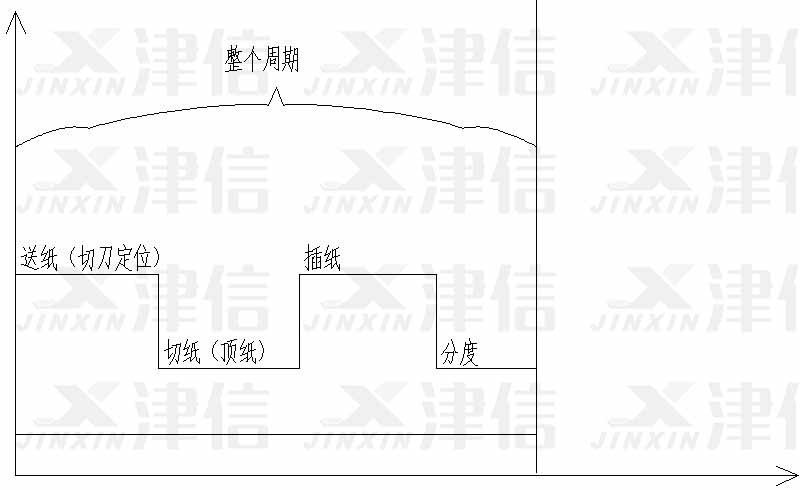

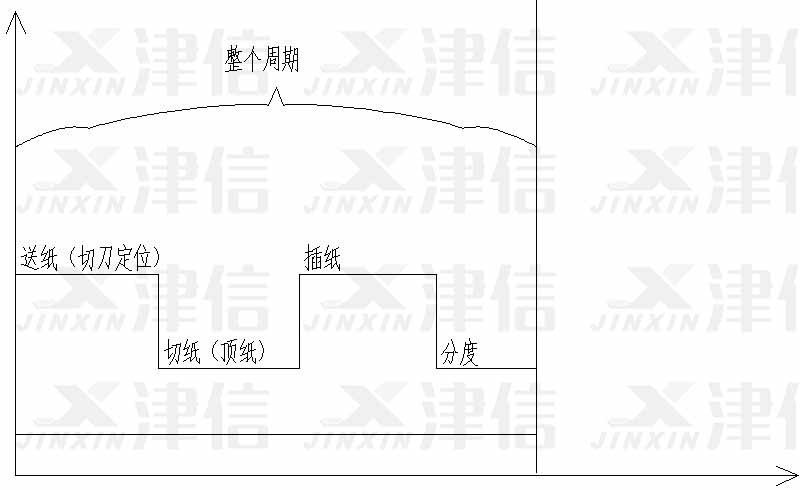

工藝時序圖:

送紙和切刀定位用臺達AB系列高性能伺服,主軸采用Danfoss FC51系列變頻器,分度采用步進電機。

主軸每旋轉一周要完成上述一個循環的動作。高速伺服插紙機的主軸轉速為150轉/分,每個工作循環周期的時間為400ms。

一、

送紙

分配給送紙的時間大概只有工作循環周期的2/3,約260ms。送紙不但要求動作快,而且精度要求也很高,對伺服的性能和PLC控制都提出了較高的要求。

其次,另外一個重要的問題是:由于每槽的寬度都不一樣,送紙的長度也不一樣,但是由于切紙長度不僅與送紙長度有關,還與切刀的位置有關,所以要作復雜的計算。在解決方案中,第一槽的送的紙的長度 = 目標紙寬一半 - 槽寬度的一半,以后送的紙的長度 = 上一個槽紙的目標寬度的一半 + 目標紙寬一半

二、

切刀定位

送紙精度保證以后,還需要切刀定位準確,切刀定位不準,切出來的紙同樣精度不好。所以為了保證精度,每個定子插紙完成后都要回零。切刀的計算相對比較簡單,在這里我們采用的絕對位置定位。切刀的位置 = 目標長度 – 槽寬的一半。

三、

分度盤

由于分度采用的是步進電機,分度運行會有累計誤差,所以分度盤連續工作一段時間以后要自動回零。

四、

結論

經過以上技術處理,再結合丹佛斯變頻器的快速停車功能。使得送紙、成型、折邊、插入、轉位均能高速準確地完成。此系統操作簡單,自動化程度高,定子槽形變更時,只需要換模具,半小時內即可完成工裝調試。經過實際生產的驗證,設備的運行穩定,產品質量高,客戶相當滿意。

?